Épületek korszerű hőtárolása környezetbarát fázisváltó anyagok alkalmazásával építő- és szigetelőelemekben

GINOP-2.2.1-15-2016-00010

ÖSSZEFOGLALÁS

A Thermofoam Kft. (konzorciumvezető), a Pannon Egyetem, valamint a MTA (ELKH) Természettudományi Kutatóközpont által alapított konzorcium a Gazdaságfejlesztési és Innovációs Operatív Program (továbbiakban: GINOP) keretén belül a „K+F versenyképességi és kiválósági együttműködések” pályázati felhívásán 2016.08.01. napon elfogadott támogatási döntés szerint 610 945 341 forint támogatást nyert el biológiai eredetű fázisváltó anyagokból és hordozókból álló, környezetbarát hőtároló mikrokapszulák fejlesztésére. A támogatásban részesített projekt címe „Épületek korszerű hőtárolása környezetbarát fázisváltó anyagok alkalmazásával építő- és szigetelőelemekben”, azonosító száma GINOP-2.2.1-15-2016-00010. A konzorciumvezető Thermofoam Kft. saját forrásból további 147 411 652 Ft összeget fordított a megvalósításra.

A Bács-Kiskun megye déli részén található Bácsalmáson, valamint Veszprémben megvalósított projekt célja az említett tulajdonságokkal bíró környezetbarát hőtároló mikrokapszulák kifejlesztése, azok energiatakarékos épületszerkezeti elemekbe és hőtároló-hőszigetelő rendszerekbe történő beépítése, új előállítási technológiák kifejlesztése, az új termékek hőtechnikai tulajdonságainak és viselkedésének kísérleti meghatározása, modellezése, és hagyományos épületszerkezeti rendszerekkel való összehasonlítása volt konténer méretű modellházakban végzett vizsgálatokkal.

A fejlesztendő termékek elsődleges alkalmazási területe az építőipar, ahol épületszerkezeti elemekben és hőszigetelő rendszerekben felhasználva ezek a mikrokapszulázott fázisváltó anyagok kedvezően befolyásolják az épületek hőtechnikai adottságait: segítségükkel kisebb tömegű építőanyag felhasználás mellett az épületek belső hőmérsékletét többlet fűtőanyag vagy villamosenergia fogyasztás nélkül tudják komfortosabbá tenni. A 2016. szeptember 1-jén megkezdett projekt megvalósítása 2021. május 31. dátummal fejeződött be.

A projekt megvalósításában résztvevő munkatársak

Thermofoam Kft.

Perdy Zsuzsanna okleveles vegyészmérnök; Pirityi László János okleveles gépészmérnök; Czirják Ferenc vegyész üzemmérnök; Komlós Béla okleveles üzemmérnök; Nagy Szimonetta okleveles ipari terméktervező mérnök; Szabó Viktor könnyűipari mérnök; Szebedy Odett könnyűipari mérnök; Bartha Tamás környezetvédelmi mérnök; Fazakas Gábor okleveles építészmérnök; dr. Kmetty Ákos PhD, okleveles gépészmérnök; Homoki Attila papíripari mérnök; Nagy Ildikó, Hrivnák László, Pankovits Ferenc, Scheibelhoffer Miklós, Zsitva László, Sárközi István, Zubor Antal, Farkas Attila és Tóth Lajos technikusok.

Pannon Egyetem

Dr. Gyenis János kutató, vegyészmérnök, professor emeritus, szakmai vezető; Szemesné dr. Németh Ágnes kutató, biológus; dr. Ujhidy Aurél kutató, vegyészmérnök; dr. Korim Tamás kutató, vegyészmérnök; dr. Kovács Kristóf kutató, vegyészmérnök; dr. Kristófné dr. Makó Éva kutató, vegyészmérnök; dr. Göllei Attila kutató, villamosmérnök; dr. Magyar Attila kutató, mérnök informatikus; dr. Gerzson Miklós kutató, vegyészmérnök; dr. Szakácsné dr. Földényi Rita kutató, vegyészmérnök; Sárainé Rauch Renáta kutató, vegyészmérnök; Németh Bence László kutató, vegyészmérnök; Páhi László, technikus; Mikóczi Gézáné technikus; Bakos Ferencné technikus; Bokrossy Csiba Mária műszaki-gazdasági ügyintéző; Schmidtné Lényi Szilvia kutató, villamosmérnök; Csatári Gábor technikus; Görögné Kővári Krisztina, kutatási asszisztens; Horváth Róbert projektmenedzser, kutatási asszisztens; Morvai Bálint kutatási asszisztens; Rácz Géza kutatási asszisztens.

Természettudományi Kutatóközpont

Dr. Feczkó Tivadar tudományos csoportvezető, vegyészmérnök, a projekt szakmai vezetője; dr. Tóth Judit kutató, vegyész; Fodorné Kardos Andrea kutató, vegyész; Kántor Izolda, PhD hallgató; Trif László kutató, vegyész; Molnár Vörös Nikoletta kutató, vegyész; Berényi Bernadett kutató, vegyész; Lukács Éva kutatási asszisztens; Székács Pál kutatási asszisztens.

A projekt megvalósításának szakaszai

2016.09.01-2017.12.31. munkaszakasz

A projekt első munkaszakaszában elvégzett kutatási-fejlesztési munkák során módszert dolgoztunk ki építő- és hőszigetelő elemekben alkalmazható, környezetbarát fázisváltó hőtároló mikrokapszulák laboratóriumi léptékű előállítására. Ezen túlmenően megkezdtük a pilot léptékű előállítás alapjainak kidolgozását is. A kutatás eredményeként elkészült a laboratóriumi léptékű technológia első leirata, amit részletes kísérleti adatokat tartalmazó jegyzőkönyvek támasztottak alá. A dokumentációkat kiegészítették a modellanyagoknak használt paraffinok, illetve biológiai eredetű, környezetbarát hőtároló fázisváltó anyagok, elsősorban természetes kókuszzsír minták és a végtermékek kémiai, fizikai, és termikus viselkedésére vonatkozó vizsgálati eredményei. Már a projekt megvalósítás első munkaszakaszának befejezése előtt rendelkezésünkre álltak a laboratóriumi léptékben előállított, fázisváltó hőtároló anyagokat tartalmazó, környezetbarát bevonattal (kalcium-alginát burkolattal) ellátott mikrokapszulák laboratóriumi mintái (10-10 g), valamint a második munkaszakaszra ütemezett pilot léptékű előállításból származó első kísérleti minták.

A kókuszzsír és hasonló biológiai eredetű anyagok felhasználása mellett azért foglalkoztunk a kb. 16-28 C közötti olvadási hőmérséklet tartományú paraffinfrakciók mikrokapszulázásával is, mert utóbbiak termikus és egyéb tulajdonságai (nagy hőtároló képesség, variábilis olvadási hőmérséklet tartomány, könnyű kezelhetőség, nagy mennyiségben való rendelkezésre állás, megfelelő beszerzési árak) különösen jól alkalmazhatóvá teszi ezeket épületszerkezeti elemekben történő felhasználásra, tekintettel az épületek akár nyári, akár téli klimatizálási (elsősorban hőmérsékleti) követelményeire. Emellett a modellanyagként használt kőolaj eredetű paraffinoknak megfelelő tulajdonságokkal bíró, biológiai eredetű, úgynevezett bioparaffinok ma már kedvező árakon és kívánt mennyiségben beszerezhetők, vagyis a gyártás során ezek felhasználására bármikor áttérhetünk.

Az alapanyagok kiválasztását és bevizsgálását, megkívánt és tényleges tulajdonságaik meghatározását elsősorban a Természettudományi Kutatóközpont munkatársai végezték, ezzel hozzájárulva a laboratóriumi léptékű előállítási technológia kidolgozásához is. Ennek során elvégezték az alapanyagok és előállított mikrokapszula minták hőtechnikai tulajdonságainak meghatározását, elemzését és ezen információk visszacsatolását az előállítási technológia kidolgozását végző kutatók számára. A munkába az alapanyagok körének különböző biológiai eredetű fázisváltó anyagokkal (növényi és állati eredetű zsírok, zsírsavak, zsíralkoholok) történő potenciális bővítése céljából alvállalkozóként a gödöllői Szent István Egyetem szakértőit is bevontuk.

A termékminták morfológiai és hővezetési tulajdonságainak vizsgálatát a PE Anyagmérnöki Intézet kutatói végezték. Már a projekt első munkaszakasz vége előtt rendelkezésre álltak az addig előállított laboratóriumi minták, azok vizsgálati eredményei és értékelése, melyek alapján megállapítható volt, hogy a kapott termékek minőségileg megfelelnek a projektben vállalt követelményeknek.

Az első munkaszakaszban a laboratóriumi módszerek kidolgozásán túlmenően a pilot léptékű előállítási technológia alapfeltételeinek megteremtésével, és célirányos előkísérletekkel is jól haladtunk. Ennek során viszonylag nagyobb mennyiségű, kókuszzsír fázisváltó anyagot, valamint különböző paraffinokat tartalmazó mikrokapszula mintákat állítottunk elő, több kilogrammos mennyiségekben. Ezeket a mintákat átadtuk a Thermofoam Kft. részére, épületszerkezeti anyagokba történő integrálási módszerek kidolgozásához, mely kísérletek nagyrészt már a második munkaszakaszra tolódtak át.

A pilot technológia egyes részeinek megépítését és az előkísérleteket az első munkaszakaszban a PE MÜKKI kutatói végezték a veszprémi üzemkísérleti csarnokban, a PE Anyagmérnöki Intézet és a TTK kutatóinak vizsgálati adataira és a velük történt szakmai konzultációkra támaszkodva. A laboratóriumi előállítási kísérletek tapasztalatait felhasználva kidolgoztuk az akkori elképzelésünk szerinti, második szilárd héjjal stabilizált alginát bevonatú mikrokapszulák pilot léptékű technológiáját. Meghatároztuk az egyes technológiai lépések részleteit. Az első elképzelés szerinti pilot léptékű előállító technológia és berendezések megvalósítása és próbái a következő lépésekben történtek. Az első munkaszakasz végére működőképes állapotba kerültek a pilot léptékű technológia következő részegységei:

1. Emulzifikálás: a megolvasztott kókuszzsír (leendő kapszula mag) és vizes nátrium-alginát oldat (leendő kapszula bevonat alapanyaga) keverékéből o/w (olaj-a-vízben) emulziójának előállítása.

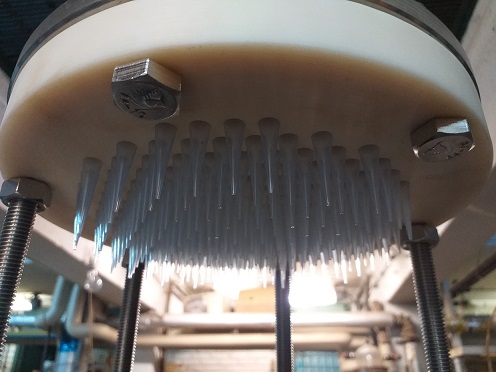

2. Emulzió becsepegtető egységet fejlesztettünk ki, atmoszférikusnál nagyobb nyomású levegőpárna alkalmazásával és csepegtető fúvókákkal ellátott edényfenék kialakításával.

3. Air-lift rendszerű (azaz levegőbuborékokkal kevert és cirkuláltatott), kalcium-klorid oldatot tartalmazó gélesítő reaktort építettünk a kísérletek kivitelezésrére. A kalcium-klorid oldatba csepegtetett o/w emulzió külső vizes fázisát alkotó alginát oldat ekkor a kalcium ionok hatására sűrű gélbevonattá alakult.

4. Kúpos betétes fluidizációs szárító berendezés a nyers mikrokapszulák hőkezelésére.

Munkáink során kísérleteket végeztünk a mikrokapszulák más hőszigetelő szerkezeti anyagokba történő beépítésére is. Az előállított kompozit szerkezetek hőtechnikai vizsgálatai alapján megállapítottuk, hogy cellulóz alapú hőszigetelő csomagolóanyag (hullámpapír), illetve poliuretán hab esetében jelentős hőingadozást csökkentő hatást lehet elérni azok termikus tömege (látenshő kapacitása) növelésével. Adott hőmérséklettartományban és térfogatban ez 3-4-szeres hőkapacitás növekedést jelent.

Az első munkaszakasz folyamán felkészültünk a mikrokapszulákat tartalmazó kompozit épületszerkezeti elemek és hőszigetelő rendszerek hőtechnikai viselkedésének tesztelésére alkalmas, irodakonténer méretű, kísérleti modellházak kialakítására. Erre a célra a projekt pénzügyi támogatásából összesen 4 darab irodakonténer beszerzését indítottuk el, melyeket beérkezésük után kívántuk a kifejlesztett mikrokapszulákat tartalmazó épületszerkezeti elemekkel felszerelni. Egyik modellházat azonban hőtároló mikrokapszulák nélkül, referenciaház gyanánt terveztük rendszerbe állítani.

A házakat egyenként 28 darab hőmérséklet érzékelővel, a beépített elektromos fűtőtest, illetve klímaberendezés szabályozására és távvezérlésére alkalmas rendszerrel, a fűtésre vagy hűtésre fordított villamos teljesítmény mérésére szolgáló műszerekkel, valamint számítógépes adatgyűjtő rendszerrel terveztük felszerelni. Utóbbi távfelügyeletét a PE villamosmérnöki laboratóriumából láttuk el. A kísérleti modellházak termikus viselkedését befolyásoló külső időjárási körülmények mérésére, követésére a modellházak közelében helyszíni meteorológiai állomást telepítettünk. Mindezekhez elkészítettük a gépészeti és műszerezési terveket és a beszerzendő műszerek listáit, és elindítottuk az előírás szerinti közbeszerzési eljárást (beszerzési ár nettó 6 229 865 Ft, nyertes szállító: Mobilbox Kft).

Elkészítettük a modellházak és a meteorológiai mérőállomás bácsalmási telepítési terveit, melynek alapján elkészült a telepítéshez szükséges tereprendezés, az elhelyezésre szánt terület tömörített kőzúzalék borítása, valamint a szükséges energetikai és informatikai infrastruktúra. Az első munkaszakasz ideje alatt kidolgoztuk a modellházak termikus viselkedésének előrejelzésére alkalmas matematikai modellt és szimulációs szoftvert, ModelMaker® keretszoftver alkalmazásával. Különböző időjárási körülmények és paraméterek, valamint változó fal rétegrendek feltételezésével megkezdtük a fázisváltó hőtároló anyagok várható hatásainak elméleti vizsgálatait. Az eredményeket figyelembe vettük a modellházak felszerelésének és mérési programjának tervezéséhez. Meghatároztuk az évszakokon átívelő modellházi mérések során alkalmazandó üzemmódokat. Ezeket a szimulációs munkákat elsősorban a PE MÜKKI és a PE Villamosmérnöki és Információs Rendszerek Tanszék kutatói végezték el.

2018.01.01-2019.06.30. munkaszakasz

Az első elképzelésünk szerinti technológia megvalósítása során nem várt technológiai probléma lépett fel. A kalcium-kloridos keresztkötéssel előállított nyers kapszulamagok nátrium-alginát oldatban történő áztatása során az oldat besűrűsödött, gélszerű állagúvá vált, ami megakadályozta az oldat többszöri felhasználását. Így ezzel a technológiával nem tudtuk biztonságosan megvalósítani a szabadalom szerinti kettős bevonatú, szivárgásmentes mikrokapszulák előállítását, és ezért alternatív technológia kidolgozását kellett megcéloznunk.

Megjegyezzük, hogy a technológia kidolgozására fordított addigi munka sem vált feleslegessé, mivel a második bevonat nélküli mikrokapszulákat az utolsó szárítási lépésben olyan termékké tudtuk formálni, ami bizonyos felhasználási területeken, ahol a teljes szivárgásmentesség nem követelmény, kisebb előállítási költség mellett is alkalmazható lehet: például zárt pórusú hőszigetelő habokba vagy polimer buborékfóliákba beágyazva, zárt tárolóedényekben, fóliázott hullámpapír dobozok gyártása során.

A külső bevonat nélküli, alginát mátrix szerkezetű kapszulák pilot léptékű előállítása a korábbi technológia első néhány lépésének meghagyásával, majd az ezt követő kíméletes szárítási művelettel történt. A technológia lépései két fő részfolyamatba csoportosíthatók: 1. nyers PCM mikrokapszulák készítése, 2. szárítás. Mivel a nyers mikrokapszulák sérülékenyebbek voltak a mechanikai behatásokra, a módosított eljárásban az intenzív fluidizációs szárító helyett tálcás szárítót használtunk.

Az így előállított termék hőszigetelő habokba történő beágyazására és felhasználási lehetőségeinek bizonyítására a Thermofoam Kft. munkatársai számos kísérletet végeztek. Ezek azt mutatták, hogy ez a termék hőérzékeny anyagok (biológiai minták, tápszerek, gyógyászati termékek) innovatív csomagoló anyagaiban jól alkalmazható, elsősorban a szállított anyagok alacsony hőmérsékleten tartásához.

A felhasználhatóság ellenőrzésére ebből a termékből pilot léptékben 6 kg termékmintát állítottunk elő, kisebb részben anyagszerkezeti vizsgálatok céljából, de döntő részben a Thermofoam Kft. által végzett alkalmazástechnikai kísérletek elvégzésére. A vizsgálatok során beágyazási kísérleteket végeztünk polimer habokba és buborékfóliákba, és vizsgáltuk az előállított kompozit próbadarabok termikus tulajdonságait (érzékelhető és látens hőtartalom, olvadási és dermedési hőmérséklettartományok). Mivel a projekt eredeti célja szerint olyan termékek és előállítási módszerek kifejlesztését kellett elérni, melyek a fázisváltó anyag kiszivárgása nélkül bármilyen épületszerkezeti elemekben felhasználhatók, a projekt második munkaszakaszában gyorsított ütemben kezdtük meg egy alternatív technológia kidolgozását.

Ez utóbbi megoldás kidolgozásának alapgondolata az volt, hogy az olvadt fázisváltó anyag (kókuszzsír, paraffin, bioparaffin, vagy más biológiai eredetű látens hőtároló anyagok, növényi- vagy állati eredetű zsírok, zsírsavak) szivárgását megakadályozhatjuk oly módon, hogy azok alginát mátrixba diszpergált apró cseppjeit nagyon vékony, de jól záró polimer héjjal vesszük körül, aminek tömegaránya elhanyagolhatóan kicsi a mikrokapszulák teljes tömegéhez képest, és így gyakorlatilag nem rontja azok környezetbarát jellegét. Az előzetes kísérletek során olyan tapasztalatokra tettünk szert, miszerint a vékony polimer héjjal rendelkező primer mikrokapszulákat adott felhasználási területeken alginát mátrixba történő beágyazás nélkül is felhasználhatjuk, és azt a technológiai folyamat adott pontjairól elvezetve, akár zagy vagy akár száraz por formájában önálló termékként is értékesíthetjük.

A pilot léptékben kidolgozott folyamat olyan többtermékes technológiára vezetett, melynek különböző fokozatai, illetve elágazásai háromféle termék (PCM-kapszula III/A, III/B, III/C) előállítására adnak lehetőséget, a felhasználási igényekhez rugalmasan alkalmazkodva. Ez a technológia nem vezet számottevő mennyiségű melléktermékhez vagy hulladékhoz, csupán a használt kalcium-klorid oldat időnkénti regenerálásáról kell gondoskodni. Emellett viszonylag kis mennyiségű, jól kezelhető, elsősorban kalcium-kloridot kis koncentrációban tartalmazó használt mosóvíz keletkezik. Ez egy többtermékes technológia, melynek során a primer mikrokapszulák centrifugális szeparátorral lefölözött sűrű szuszpenzióját porlasztva szárító berendezésbe vezetve porszerű szilárd termék állítható elő, PCM kapszula III/B megnevezéssel.

A mikrokapszulák sűrű szuszpenziója – PCM kapszula III/C termék megnevezéssel – közvetlenül is felhasználható bizonyos épületszerkezeti elemekbe, például aljzatbetonba, vakolatba, vagy gipszkarton lemezekbe beágyazva. A második munkaszakaszban a pilot technológiával előállított mikrokapszula zagyok bekeverésével sikeres beágyazási kísérleteket végeztünk gipsz alapú vakolat, illetve gipszkarton lemez mintadarabok elkészítésével azok termikus és anyagszerkezeti jellemzőinek bevizsgálása céljából.

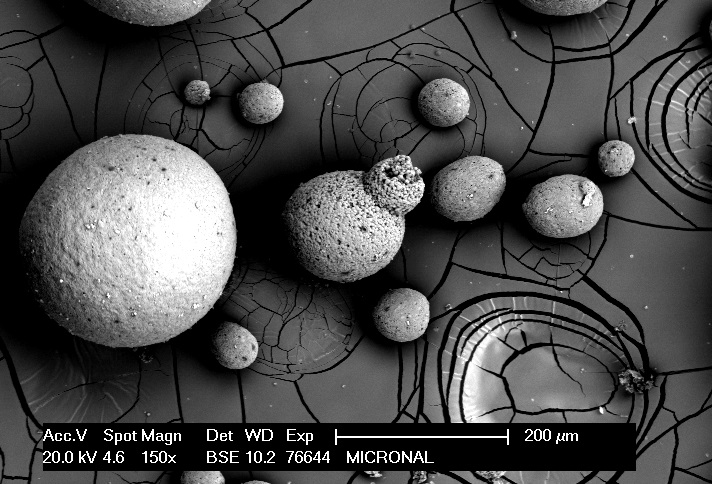

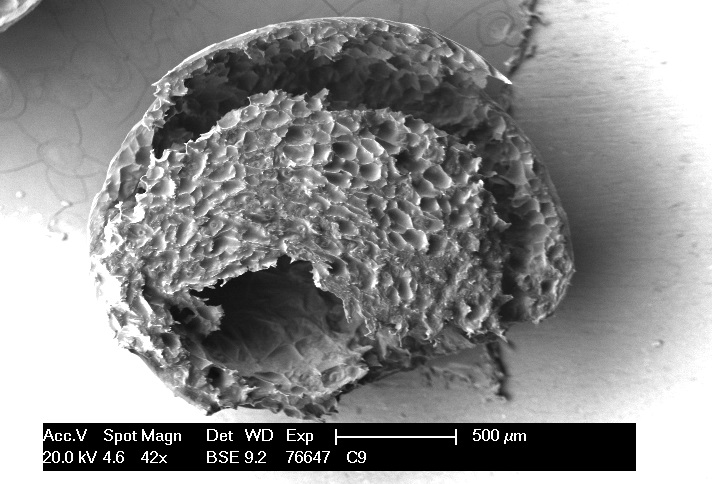

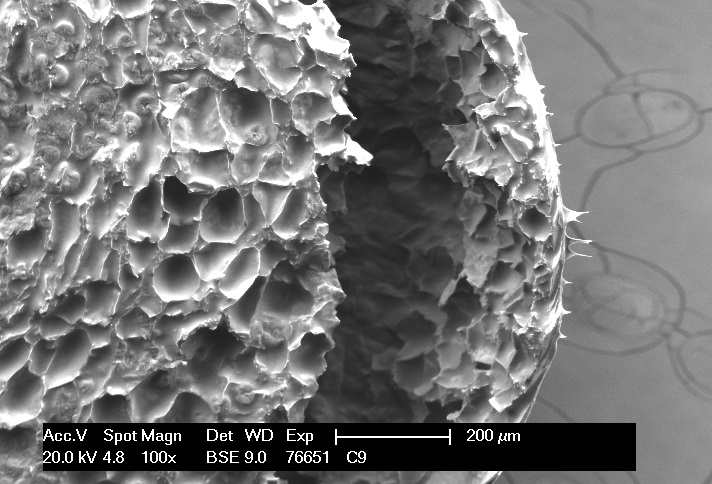

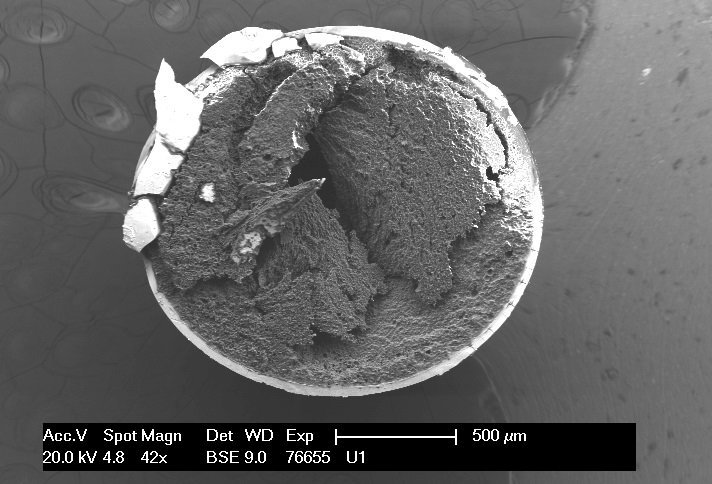

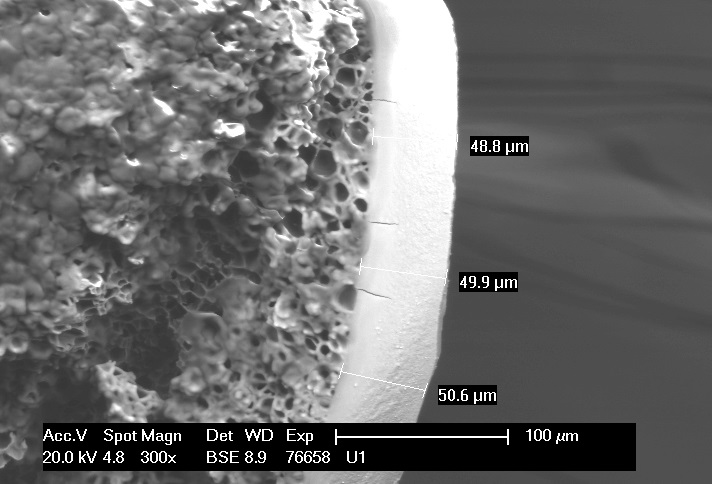

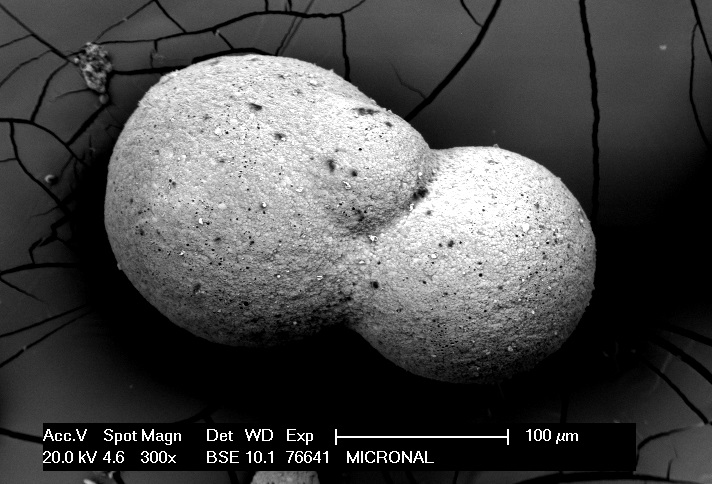

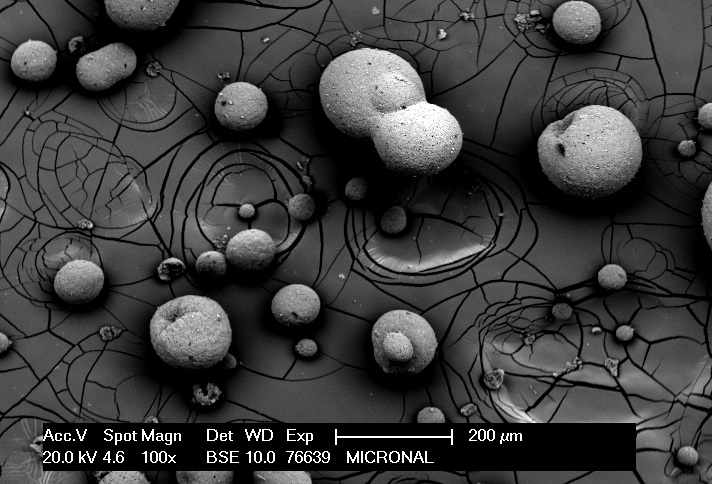

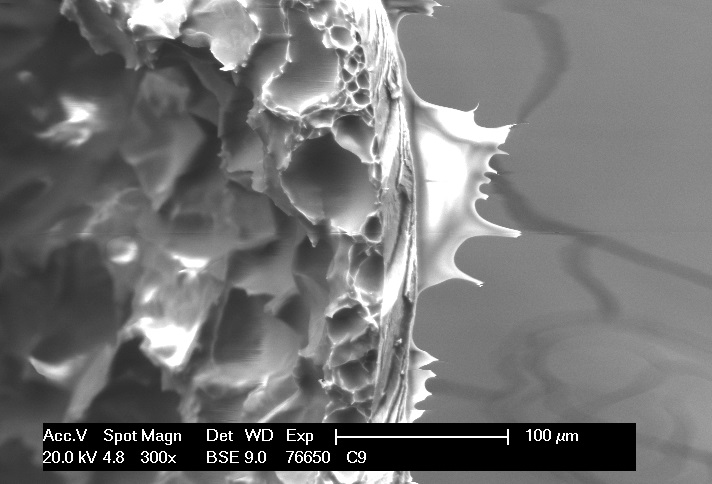

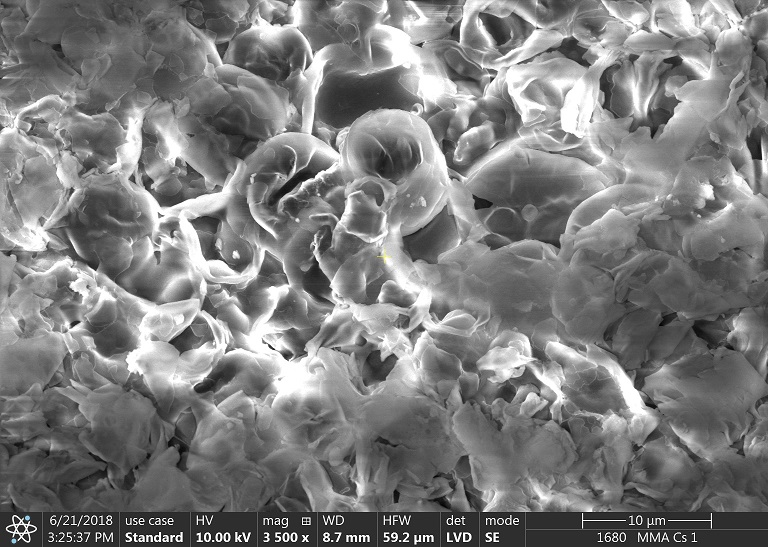

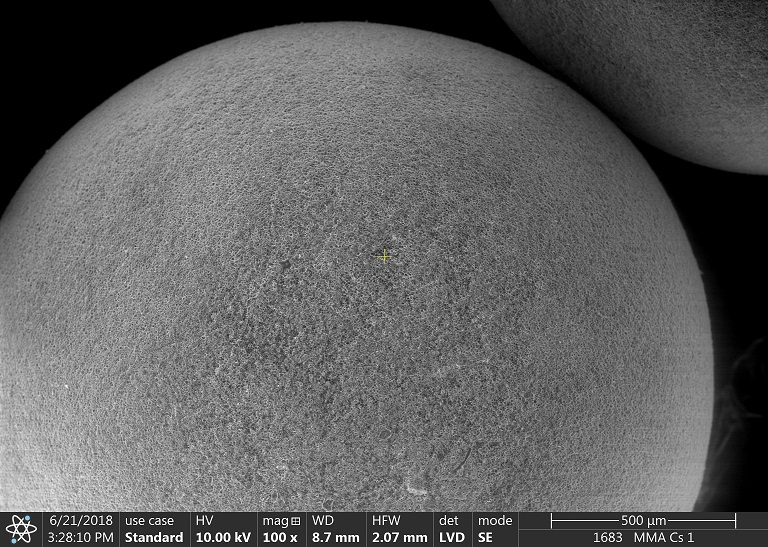

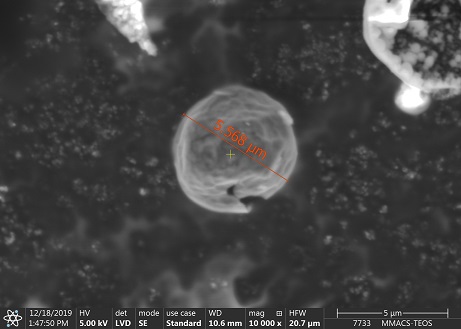

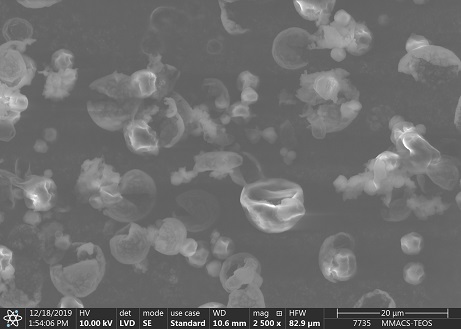

A pilot léptékű technológia kidolgozása keretében a vékony polimer kapszulahéjak kialakítását kezdetben egy 20 literes, pilot léptékű üveg körtereaktorban végeztük. Az egy adagban előállított mikrokapszulák tömege itt 3,5 kg volt, melynek egy részét zagy formájában használtuk fel gipsz alapú vakolatba, illetve gipszkarton lemezekbe történő beágyazási kísérleteinkhez. Más részüket szűrés, mosás, és nátrium-alginátba történő szuszpendálás után kalcium-alginát gyöngyökbe ágyazott formában állítottuk elő (PCM-kapszula III/A). Az alginát gyöngyökbe ágyazott, szárított mikrokapszulák nagy részét (kb. 3 kg tömegű minta) átadtuk a Thermofoam Kft. részére, hőszigetelő polimer habokba történő beágyazási kísérletek céljára. A mintákból anyagszerkezeti (SEM) és termikus (DSC, DTG) vizsgálatokat is végeztünk.

A kapszulahéjak tízszeresen megnövelt léptékben történő kialakítása céljából a Thermofoam Kft. egy 200 liter űrtartalmú reaktort szerzett be (beszerzési ár nettó 17 250 000 Ft, szállító AlterEnergo Kft.), abból a célból, hogy a még nagyobb, 2 m3 méretű kísérleti üzemi reaktor tervezéséhez további tapasztalatokat és adatokat nyerjünk. A 200 literes közbeeső méretű reaktort először a PE veszprémi üzemkísérleti csarnokában szereltük fel és üzemeltük be, majd átszállítottuk a Thermofoam Kft. bácsalmási telephelyére, további üzemi próbák elvégzéséhez. A reaktor termelési kapacitása a kisebb méretű körtereaktorhoz képest kb. 10-szeres léptéknövelést képviselt, ami lehetőséget adott egy-egy adagban kb. 35 kg mennyiségű PCM-kapszula III/C termék előállítására. Évi kb. 200 napos üzemelés figyelembevételével ez kb. 7 tonna/év előállítási kapacitásnak felelt meg.

A primer mikrokapszulák alginát mikrogyöngyökbe ágyazására a projekt támogatásából pilotléptékű csepegtető és gélképző reaktort szereztünk be, amit a PCM kapszula III/A termék előállítására használtunk (beszerzési ár nettó 2 602 500 Ft, szállító: Alter Energo Kutatási és Fejlesztési Kft.). A veszprémi pilot léptékű előállítási technológiában nélkülözhetetlen szerepet játszott a projekt pénzügyi támogatásából beszerzett Niro Mobil Minor típusú rotációs porlasztófej és porlasztva szárító berendezés (beszerzési ár: porlasztófej nettó 10 743 592 Ft, porlasztva szárító nettó 26 123 488 Ft, összesen nettó 36 867 080 Ft, szállító: GEA CEE GmbH Magyarországi Fióktelepe), melynek segítségével a PCM kapszula III/C porformátumú terméket tudtuk előállítani és alkalmazástechnikai vizsgálatoknak alávetni.

A második munkaszakaszban került sor a pilot léptékben előállított mindhárom fajta fázisváltó hőtároló mikrokapszula termék (PCM-III/A, B, C) mintáinak hőszigetelő habokba, gipszes vakolatokba és gipszkarton panelekbe történő beágyazási kísérleteire. A Thermofoam Kft. által végzett kísérletek megtervezésében, kivitelezésében és értékelésében részt vettek a Pannon Egyetem és a Természettudományi Kutatóközpont szakemberei is, akik korszerű mérőberendezéseikkel elvégezték az előállított kompozit épületszerkezeti minták minőségi (anyagszerkezet és termikus viselkedés) vizsgálatait.

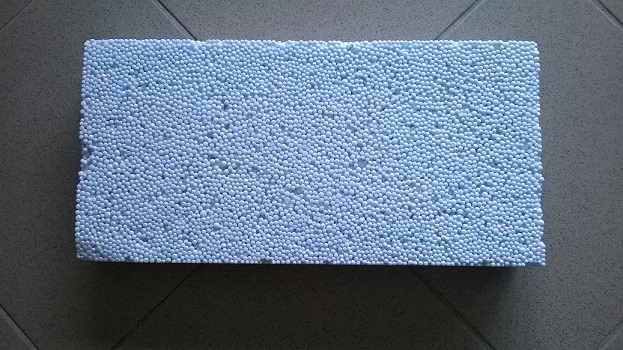

A Thermofoam Kft munkatársai többféle módszert dolgoztak ki az alginát mátrixba ágyazott hőtároló mikrokapszulák (PCM kapszula III/A) polimer habokba történő integrálására. Egyik módszer szerint a hőszigetelő polimer hab tömböt az erre alkalmas polimer gyöngyök termikus duzzasztásával állították elő. A megduzzasztott polimer gömbök között elhelyezkedő PCM-alginát mikrokapszulák. Utóbbiak jelentős mértékben növelték az eredeti polimer hab hőtároló képességét, mivel a mikrokapszulák nagyobb sűrűsége miatt nagyságrendekkel nagyobb tömegarányt képviseltek térfogatarányukhoz képest az azokat befogadó kis sűrűségű polimer habhoz képest.

Az előállított PCM/PU hab próbadarabokat a PE Anyagmérnöki Intézetében vizsgáltuk be, elsősorban annak bizonyítására, hogy a jobb hővezető képességű PCM-mikrokapszulák a hőtároló kapacitás javításával egyidőben nem rontják-e a hőszigetelő hab hőszigetelő képességét. Megállapítottuk, hogy az akár 40-50 tömeg %-ot kitevő hőtároló mikrokapszulák gyakorlatilag nem növelték a rendszer hővezetési tényezőjét (mivel ez csak kis térfogathányadot tett ki a teljes térfogatban), ugyanakkor ez a megoldás lehetőséget adott a hőszigetelő rétegen keresztül bejutó, jelentős mennyiségű hő elnyelésére, illetve átmeneti tárolására. A Pannon Egyetem és a Természettudományi Kutatóközpont kutatói kidolgoztak egy egyszerű, alternatív módszert is a mikrokapszulák hőszigetelő habokba történő integrálására. A módszer lényege abban van, hogy a hőszigetelő hab tömb felületébe programozott módon marófejjel felszerelt plotterrel hornyokat marunk, és a keletkezett hornyokat feltöltjük PCM mikrokapszulákkal. A hornyokat ezután egy második habréteggel, vagy polimer fóliával fedjük le.

A módszer előnye, hogy a hőszigetelő hab panelek vastagsága révén pontosan szabályozhatjuk a hőtároló mikrokapszulák elhelyezkedését a hőszigetelő réteg keresztmetszete mentén. Ez azért is előnyös lehet, mivel a tapasztalatok és elméleti számítások szerint a hőtárolás temperáló hatása annál kifejezettebb, minél közelebb helyezkednek el a PCM mikrokapszulák a temperálni kívánt térrészhez, például az épület belső légteréhez. Hasonló módszerrel olyan hőszigetelőhab panelek is előállíthatók, melyek hornyaiba a többtermékes pilot technológia bármelyik terméke (PCM kapszula III/A, B, vagy C) beágyazható. A Thermofoam szakmai irányításával történtek sikeres beágyazási kísérletek porformátumú hőtároló mikrokapszulák többrétegű polimer fóliákba történő integrálására is a Budapesti Műszaki és Gazdaságtudományi Egyetemen.

A projekt második munkaszakaszában megtörtént az irodakonténer méretű modellházakkal végzendő mérésekhez szükséges 4 db konténerház beszerzése, melyek közük hármat azonnal a mérések helyszínére, a Thermofoam Kft. bácsalmási telephelyének erre a célra előkészített területén telepítettünk le. A Pannon Egyetem tulajdonát képező és könyveiben aktivált modellházak a projekt végrehajtásának és fenntartásának időtartamára kerültek ide kihelyezésre, mivel a hőtároló épületszerkezeti elemek tesztelése a mikrokapszulák és azokat tartalmazó épületszerkezeti elemek gyártási helyszínén látszott észszerűnek. Emellett a telephely földrajzi fekvése az ottani klimatikus viszonyokat – például a magasabb nyári csúcshőmérsékleteket - tekintve is kedvezőbbnek látszott a tartamkísérletek lefolytatásához.

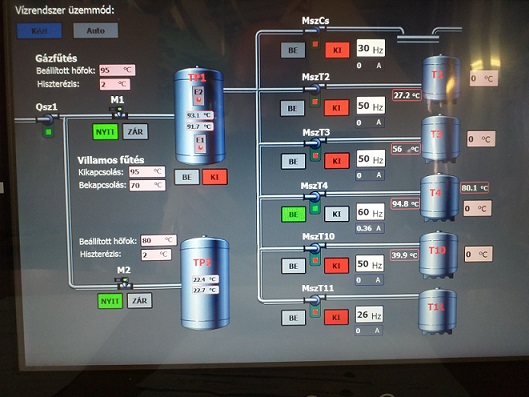

A Pannon Egyetem általi működtetésük a Villamosmérnöki és Információs Rendszerek Tanszék erre a célra felszerelt laboratóriumából távirányítással folyik, a projekt keretében kidolgozott távinformatikai rendszer segítségével. A kísérletek befejezése után a modellházak visszakerülnek a Pannon Egyetem területére, illetve más kísérleti terepeken lesznek működtethetők.

A negyedik modellház az időjárási adatokat gyűjtő meteorológiai állomással együtt kezdetben a Pannon Egyetem alsó kampuszának udvarán került elhelyezésre, a mérő-, szabályzó- és számítógépes mérésadatgyűjtő rendszer prototípus szinten történő kialakítása és beüzemelése céljából. A rendszer végleges kialakítását hátráltatta a közbeszerzési eljárások elhúzódása és az ezzel kapcsolatban felmerült számos adminisztratív és jogi akadály. A mérő- szabályzó- és számítógépes mérésadatgyűjtő rendszerhez szükséges alkatrészek beérkezése emiatt nagy késéssel, több részletben történt meg. Így a műszerezési prototípus kialakítása és beüzemelése csak a második munkaszakasz végére, és részben a harmadik munkaszakasz első felében valósult meg, mivel a rendszer egyes komponensei egymás nélkül nem voltak használhatók. Teljes kialakításuk és a próbaüzem ugyanis csak az összes szükséges alkatrész rendelkezésre állása esetén kezdődhetett meg. Ez végül sikerrel zárult, és ezután megtörtént a negyedik modellház és meteorológiai állomás áttelepítése Bácsalmásra, majd az ott lévő másik három modellház műszerzése is.

A négy darab MB10 típusú irodakonténer beszerzése a projekt pénzügyi támogatásával összesen nettó 6 229 865 Ft értékben történt (szállító: Mobilbox Kft). A mérésekhez szükséges a műszerrendszer komponenseinek beszerzése összesen nettó 9 206 012 Ft értékben valósult meg (szállító: H-Didakt Kft). A modellházakban végzett évszakokon átívelő folyamatos mérések célja a beszerelt épületszerkezeti elemekbe integrált fázisváltó hőtároló mikrokapszulák hatásának vizsgálata a modellházak termikus viselkedésére.

A kísérleti modellházak üzemeltetése az egymást követő évszakok során kétféle üzemmódban történt: egyrészt szabadon változó belső hőmérsékletek mellett, másrészt szabályozott belső levegő hőmérséklet esetén. A termikus viselkedés vizsgálata érdekében folyamatosan mértük, és 5 perces átlagokban mentettük el a külső meteorológiai adatokat (külső környezeti levegő hőmérséklete, beeső napsugárzás fajlagos hőteljesítménye, szélsebesség és szélirány, csapadék mennyisége), valamint a modellházak különböző tájolású határoló falainak külső és belső felületi hőmérsékleteit (házanként 26-26 ponton), a belső levegő hőmérsékletét (házanként 2-2 ponton), és mindegyik modellházban a beépített fűtőtest, illetve klímaberendezés által felvett aktuális elektromos teljesítmények értékeit.

A mérések során a számítógépes adatgyűjtéssel eltárolt adatok elemzésével meghatároztuk az egyes pontokon mért hőmérsékletek, valamint a fűtésre vagy hűtésre felhasznált elektromos teljesítmény változásainak dinamikáját. Emellett igen nagyszámú termikus jellemzőt vizsgáltunk, mint például a modellházak belső tereinek és falfelületeinek lehűlési és felmelegedési sebességeit és azok változásait, a változások időtartamait, a különböző tájolású falakon kialakuló hőmérsékletek és a falak vastagsága mentén fellépő hőmérsékletesés közötti összefüggéseket. Meghatároztuk az egyes modellházak globális hőveszteségi tényezőit, hűtési és fűtési energiafelhasználását, és a modellházakban alkalmazott PCM mikrokapszulák hatását mindezekre a jellemzőkre.

2019.07.01-2021.05.31. munkaszakasz

A modellház belső burkolatához felhasznált vakolatpanelek, és azok ágyazott PCM mikrokapszulák és fázisváltó anyagok termikus tulajdonságait folyamatosan vizsgáltuk: a projekt első szakaszában végzett előkészítő munkálatok során, a kísérleti gyártási folyamatokat megelőzően, gyártás közben, valamint a modellházba történt beépítés előtt. Az anyagszerkezeti vizsgálatok mellett ezeket a tulajdonságokat elsősorban pásztázó mikrokalorimetriás (DSC) mérésekkel ellenőriztük. Ennek során nagyszámú mérési adathoz jutottunk, melyeket külön összefoglaló tanulmányban ismertettünk és értékeltünk. Itt csak néhány példát mutatunk be, melyek alapvetően meghatározzák az előállított vakolatpanelek termikus jellemzőit.

Az alkalmazott fázisváltó hőtároló anyaggal szemben fontos követelmény volt, hogy jó fajlagos látens hőtároló kapacitása mellett annak olvadási és dermedési hőmérséklettartománya a házak temperálási követelményeinek megfeleljen, és minél közelebb legyenek egymáshoz: dermedéskor ne jelentkezzen túlságosan nagy eltolódás az alacsonyabb hőmérsékletek irányába, vagyis ne legyen nagy túlhűlés az olvadási hőmérsékletekhez képest.

Ezeknek a követelményeknek a kielégítésére a kísérletekhez modellanyagként könnyen beszerezhető szabványos kereskedelmi paraffinokat, hazai ipari és egyéb paraffin mintákat, valamint azok mintegy húsz féle különböző keverékeit vizsgáltuk be. Célunk az volt, hogy az alkalmazott fázisváltó hőtároló anyag olvadási és dermedési hőmérséklettartománya minél inkább az épületek belső tereinek megkívánt komfortos hőmérsékleti zónájába essen. Ehhez elfogadhatónak tartottuk, hogy a fázisváltó anyag tömegének legalább 80-90 %-a 18 és 29 Celsius között olvadjon meg, és 26 és 18 Celsius között dermedjen vissza. A végső cél azonban az volt, hogy az ipari gyártás során a kikísérletezett paraffin keverék mint modellanyag fázisváltó tulajdonságainak megfelelő bioparaffinokat tudjon a Thermofoam Kft. a nemzetközi vagy hazai piacon beszerezni. A feladatot nehezítette az, hogy a felhasznált tömbfázisú fázisváltó hőtároló anyagok olvadási és dermedési hőmérséklettartománya a mikrokapszulázási folyamat következtében, de vakolatokba, vagy más épületszerkezeti elemekbe történő beágyazás során is megváltozott. Ez részben azért történhetett, mert ezeket a tulajdonságokat a mikrokapszulák mérete (görbületi sugara) és a beágyazás során kialakult mikrokörnyezet (fizikai és kémiai kölcsönhatások) is befolyásolják.

A mikrokapszulák gyártásához leginkább a 90 % RT-25HC és 10 % RT-35HC Rubitherm paraffinokból álló keverék látszott megfelelőnek. A vizsgálati mintát a DSC készülékben több felmelegítési és visszadermesztési ciklus során vizsgáltuk, melyek nem mutattak egymástól lényeges eltérést. A továbbiakban tehát a 90 % RT-25HC és 10 % RT-35HC Rubitherm paraffinokból álló keveréket használtuk a pilot léptékű mikrokapszulázási kísérletekhez, és a hőtároló vakolatpanelek gyártásához is. A vakolatba integrálás céljára a 200 literes pilot reaktorban az említett 90:10 tömegarányú paraffin keverékkel végeztük el a mikrokapszulák előállítását, két egymás után előállított gyártási adagban (MMACS6 és 7).

A mikrokapszulák gipszes vakolatba történt beágyazása után vizsgáltuk a kapott vakolat termikus viselkedését is. A rendelkezésünkre álló korszerű pásztázó mikrokaloriméter alkalmazásával ebben az esetben is több egymást követő lehűtési és felmelegítési ciklusban vizsgáltuk az olvadás és visszadermedés során jelentkező hőáramokat a hőmérséklet függvényében. Eltekintve a kb. nulla és -5 C közötti kis csúcsoktól, ami feltehetően a vakolat nedvességtartalmának lehetett a következménye, a következő megállapításokat tettük:

Első és legfontosabb tulajdonság a vakolat látens hő kapacitása, ami meghatározza annak potenciális temperáló hatását. A meghatározott látens hő kapacitás felfűtéskor (olvadáskor) 23,9 kJ/kg, lehűléskor (a PCM megdermedésekor) pedig 23,7 kJ/kg volt. Ebből kiszámítható, hogy a vakolat paraffin tartalma 15,1 m/m %, mikrokapszula tartalma pedig 21,9 m/m %, ami megfelelőnek látszó érték. Ebből előzetes becslésünk szerint az következett, hogy nyári meleg időszakban a modellházba bejutó hőmennyiség elvonása regenerálás nélkül is több mint egy napon keresztül garantált. A hőáram maximuma felmelegítéskor 26,3 C, lehűtéskor 12,3 C. Ezek közel esnek a felhasznált mikrokapszula alapanyagnak a vakolatba történő bekeverés előtti maximum értékeivel (27,3 C, illetve 11,2 C), vagyis a túlhűlési hajlam nem fokozódott, hanem kb. 1 C-kal javult is. Felmelegítéskor az olvadás lényegében 18 C közelében kezdődik és a teljes megolvadás kb. 28 C-on következik be, tehát a temperáló hatás megfelelő hőmérsékleti tartományba esik. Ez a tartomány nagyjából megegyezik a mikrokapszulák vakolatba ágyazása előtti olvadási tartományával, amire 18 C és 31 C alsó és felső határokat mértünk. Lehűtéskor a vakolatba ágyazott látens hőtároló anyag dermedése 16,6 C-on kezdődött és kb. 10 C-on fejeződött be, vagyis jelentős túlhűlést mutatott. A beágyazás előtti mikrokapszulákban lévő paraffin keverék dermedése 16,7 C-on indult és 10 C körül ért véget, vagyis eszerint a vakolatba történő integrálás nem rontott, sőt valamit javított a mikrokapszulák regenerálási hőmérséklettartományán, bár nem jelentősen. A nem ideális dermedési tulajdonságok ellenére úgy döntöttünk, hogy az ezzel a paraffinkeverékkel készült mikrokapszulákat használjuk fel az egyik kísérleti modellház vakolatpaneljeinek gyártására, és a modellház termikus jellemzői alapján határozunk a mikrokapszulák előállításának végleges receptúrájáról.

A paraffinkeveréket tartalmazó mikrokapszulákat tartalmazó vakolatpaneleket építettük be a bácsalmási kísérleti terepen elhelyezett egyik modellházba belső burkolatként, a padlózat, mennyezet, ajtó, ablak, és a klímaberendezés és fűtőtest elhelyezésre szolgáló felületek kihagyásával. Az előállítás a porformátumú alapanyagok és a sűrű zagy formátumú mikrokapszulák összekeverésével történt, kézi csigás keverő alkalmazásával. Így víz külön hozzáadása nélkül is jól önthető vakolat pépet kaptunk, amit előre elkészített sablonokba öntöttünk. A többféle receptúra kipróbálása után bevált végleges vakolatkeverék összetételét a kísérleti jegyzőkönyvek tartalmazzák. A sablonokat méretre vágott szabványos gipszkarton alapra erősített fa léckerettel készítettük el. A vakolat pép ráöntése után simítás következett, majd megfelelő kötési idő biztosítása után szereltük fel azokat a modellház oldalfalainak belső felületére. A panelek nem borították be teljesen a modellház belső felületét, ami nem is volt követelmény, mivel azok nem hőszigetelésként szolgáltak, hanem temperáló hatást kellett kifejteniük a belső légtér hőmérsékletére. Ehhez megfelelő hőkapacitású látens hőtároló vakolat bélést kellett érintkezésben tartanunk a belső légtérrel. A vakolatpanelek összesen 51,2 kg paraffint tartalmaztak, aminek látens hőkapacitása 8 120 kJ. Ahogy említettük, ez a hőkapacitás meleg nyári időszakban a modellházba bejutó hő több mint egy napi mennyiségét képes tárolni. Amennyiben a PCM tartalom éjszakai regenerálódása (visszadermedése) megtörténik, a bélésben lévő PCM tartalom biztosíthatja a temperáló funkció folyamatos fenntartását.

Követelmény volt, hogy a vakolatpanelek és a belső levegő között megfelelő hőátadó felület álljon rendelkezésre. A keretekkel együtt összesen mintegy 15 m2 felületű panelek vakolattal kitöltött aktív felülete 11 m2, ami a méréseink szerint elegendőnek látszott a szükséges hőmennyiség elvonására. Ennek bizonyítására a Thermofoam Kft. bácsalmási telepén kialakított kísérleti terepen évszakokon átívelő méréseket végeztünk, melyek fontosabb tapasztalatairól a későbbiekben számolunk be. A méréseket a szakirodalom szerint alapvetően kétféle üzemmódban szokták elvégezni: szabályozott vagy szabadon változó belső hőmérséklet mellett. A kialakított műszerezés és mérésadatgyűjtő rendszer lehetőséget ad arra, hogy a méréseket mind a kétféle üzemmódban elvégezzük. A mérési eredményeket havi rendszerességgel áttekintettük, elemeztük és kiértékeltük. Az eddig elvégzett méréseket az átmeneti évszakokban (tavasz és ősz) szabadon változó belső hőmérséklet megengedésével folytattuk le, télen és nyáron viszont eltértünk a szakirodalomban olvasható, szokásos szabályozott üzemmódtól, és helyette olyan vegyes üzemmódot alkalmaztunk, ami a nappali órákban szabályozott üzemmódnak, az éjszakai órákban pedig szabadon változó üzemmódnak felel meg. Ez utóbbi megvalósítás lényegesen több információt adott a hőtároló mikrokapszuláknak a modellházak termikus viselkedését javító hatására.

A méréseket az elmúlt időszakban a hőtároló bélés nélküli referencia modellházban, és a PCM tartalmú vakolatbéléssel felszerelt modellházban végeztük, azok termikus viselkedésének összehasonlítása érdekében. A harmadik és negyedik modellház felszerelése hőszigetelő habba integrált PCM kapszulákkal, illetve továbbfejlesztett olvadási és dermedési tulajdonságokkal rendelkező mikrokapszulákkal a már megépített és beüzemelt kísérleti üzem végleges termelésbe állítása után valósítható meg, a mikrokapszulák nagyobb mennyiségben történő előállítását kihasználva.

A mérések végső célja olyan fázisváltó hőtároló anyagokat tartalmazó épületszerkezeti elemek és hőszigetelő rendszerek kifejlesztése, és előnyös hatásuk kvantitatív bizonyítása, melyek belföldön és nemzetközileg is versenyképesek, piacra vihetők.

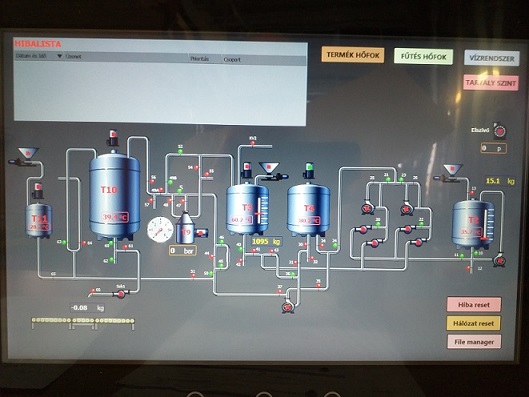

A kísérleti üzem megvalósítása Bácsalmáson / A pilot léptékű kísérletek adatai és tapasztalatai alapján a PE és TTK kutatói készítették el a kiviteli tervezéshez szükséges technológiai terveket és a tervező részére szükséges adatszolgáltatást. A megvalósításhoz szükséges kivitelezési terveket közbeszerzési eljárás keretében a Pannon Egyetem rendelte meg az Offisys Kft.-től (beszerzési ár: nettó 14 200 000 Ft). Az elkészült gépészeti kiviteli tervek felülvizsgálata után azokat a megrendelő PE elfogadta, majd a konzorciumvezető Thermofoam Kft. részéről megkezdődött a szükséges technológiai berendezések megrendelése (Technológiai gyártósor Mipack Kft, beszerzési ár nettó 143 900 000 Ft, ebből támogatás 86 340 000 Ft, saját rész 57 560 000 Ft). A szükséges gépek, tartályok, technológiai berendezések beérkezése után megkezdődött a helyszíni kivitelezés, ami 2021. februárjában befejeződött.

Az elkészült kísérleti üzem egyes részegységei a pilot méretben megvalósított kisüzem sikeresen léptéknövelt formája. A pilot léptékben kidolgozott receptúra egyes lépéseit a kívánt méretben és minőségben képes legyártani. Az így előállított termék minden jellemzőjében hasonló a pilot méretű üzem termékéhez. A megvalósult kísérleti üzemi gyártósor energiafelhasználása a kifejlesztett termék előállításához a várakozásoknak megfelelő, de egységnyi tömegre vonatkoztatva jóval kedvezőbb, mint a pilot méret esetében. A bácsalmási gyártósor fejlett műszaki és rugalmas tervezési megoldásainak köszönhetően világszínvonalon képes kiemelkedően magas minőségű termék gyártására, hosszútávon az ott dolgozó embereknek modern, biztonságos környezetben munkalehetőséget biztosítani.

A kísérleti üzemi technológia felépítése és főbb adatai: A technológiai berendezések 30 kg/óra száraz terméknek megfelelő mennyiségű PCM kapszula III/A és III/C formátumú hőtároló mikrokapszula előállítására képesek, ami 300 napos folyamatos üzem esetén (7200 óra) évi 216 tonna szárazanyag tartalmú termék gyártását teszi lehetővé. A por formátumú PCM kapszula III/B termék előállításához szükséges porlasztva szárító berendezés beépítése forrás hiány miatt egyelőre nem történt meg, mivel a piacot elsősorban a zagy formátumú termékkel látszik észszerűnek megcélozni. Amennyiben ilyen formátumú termékre is megnyílik a kereslet, a porlasztva száritó berendezés beszerzése saját forrásból megoldható.

A kísérleti üzem főbb részei:

1. Alapanyagokat fogadó állomás a szükséges hordótárolóval, hordómelegítő állásokkal, szivattyúkkal.

2. ESzerves fázis ás vizes fázis előkészítő tartályok a szükséges kiegészítő felszerelésekkel és szivattyúval.

3. Emulziós polimerizációs reaktor a mikrokapszulák bevonatának kialakítására, a hozzátartozó kiegészítő berendezésekkel, gépekkel, szivattyúkkal és felszerelésekkel, valamint a reaktor cirkulációs hőközlő folyadék fűtését biztosító gázkazán.

4. Szeparátor centrifuga a nyers mikrokapszula szuszpenzió szétválasztására sűrű és híg fázisokra.

5. Sűrű szuszpenzió fogadó és kiszerelő tartály, a szükséges felszerelésekkel és szivattyúval (alginát mikrokapszulákba történő beágyazás esetén a folyadékfázisú agglomeráció is ebben a tartályban történik a gélesítő oldat hozzákeverésével).

6. Gélesítő oldat előkészítő tartály a szükséges kiegészítő felszerelésekkel és szivattyúval, valamint a - kiszerelő berendezések.

Eredménytermékek és azok hasznosítása

A pilot léptékben kidolgozottt folyamat olyan többtermékes technológiára vezetett, melynek különböző fokozatai, illetve elágazásai háromféle termék (PCM-kapszula III/A, III/B, III/C) előállítására adnak lehetőséget, a felhasználási igényekhez rugalmasan alkalmazkodva. A kapszulák előállítása a projektben létrehozott kísérleti üzemben valósul meg a Thermofoam Kft. bácsalmási telephelyén. Az ipari léptékű előállítás további K+F fejlesztési munkálatokat igényel, ezért ezen feladatok megvalósítására a 2020-1.1.2-PIACI KFI kódszámú pályázati felhívás őszi fordulójára 2020. szeptemberében megalakult egy újabb konzorcium, melynek tagjai a Berger Házak Zrt., Nebraska-Ház Kft., Thermofoam Kft. és a Természettudományi Kutatóközpont. A Nemzeti Kutatási, Fejlesztési és Innovációs Hivatal előminősítését követően a bírálatra benyújtott „Komplex műszaki rendszer kifejlesztése könnyűszerkezetes házak hőgazdálkodására (THERMOKOMP)” című, C1142186 azonosító számú kérelem 2021. április 21-én támogató szakvéleményt kapott. A tervezett projekt révén olyan, a könnyűszerkezetes épületek piacra vitelét elősegítő komplex műszaki rendszer kifejlesztését céloztuk meg, amely gyakorlatilag elhanyagolható mértékű fosszilis vagy elektromos energiafelhasználás mellett alkalmas ezen építmények belső terének temperálására (hűtésére vagy fűtésére), a naptári év teljes tartama alatt, csupán a napenergia, mint megújuló energiaforrás felhasználásával és a külső környezet éjszakai természetes lehűlése révén.

A rendszer háromféle „okos” épületpanelből épül fel: az épület belső terében elhelyezett látens hőtároló panelből vagy panelekből, az épület hőszigetelő burkolatán kívül elhelyezett hűtőpanelből, és a napsugárzás hőjét begyűjtő napkollektor panelből, valamint ezek közötti, intelligens módon vezérelt termikus csatolást biztosító, egyszerű gépészeti rendszerből. A látens hőtároló panelek fogják tartalmazni az ebben a projektben kifejlesztett mikrokapszulázott PCM terméket. A fejlesztés révén létrejövő hozzáadott értékű termék, intelligens komplex műszaki rendszer megteremti a PCM mikrokapszulák gazdaságos és energiahatékony felhasználását.

A piacra vitelhez szükséges gazdasági adatok gyűjtése folyamatban van. Ennek keretében beszereztük a DataM Intelligence multinacionális piackutató cég „EUROPE PHASE CHANGE MATERIALS MARKET 2018-2025” c. jelentését, ami tartalmazza a szükséges piaci információkat a jelenlegi és várható trendekkel. A kapott adatok szerint különösen a biológiai eredetű bioparaffin fázisváltó anyag alkalmazásával előre vetíthető a technológia gazdaságossága, és a termék piacra vitele.